發布日期:2022-04-18 點擊率:68

表面熱處理與化學熱處理均為對零件表面進行的熱處理,表面熱處理只改變表面組織和性能,而化學熱處理通過改變表面成分,調整表面和心部不同組織性能。由于零件工作條件大部分對表面性能有較高要求,如抗疲勞性、耐磨性、耐蝕性等,所以采用表面熱處理和化學熱處理技術,可以充分發揮材料潛力,改善使用性能,延長壽命,提高安全性。

表面熱處理主要包括感應淬火、火焰淬火等,化學熱處理主要包括滲碳、滲氮、滲硼、滲硫、滲金屬等。表面熱處理與化學熱處理質量控制主要有工藝方法選擇、工藝參數優化、設備、工裝及滲劑選擇、生產操作控制、滲后熱處理控制等。

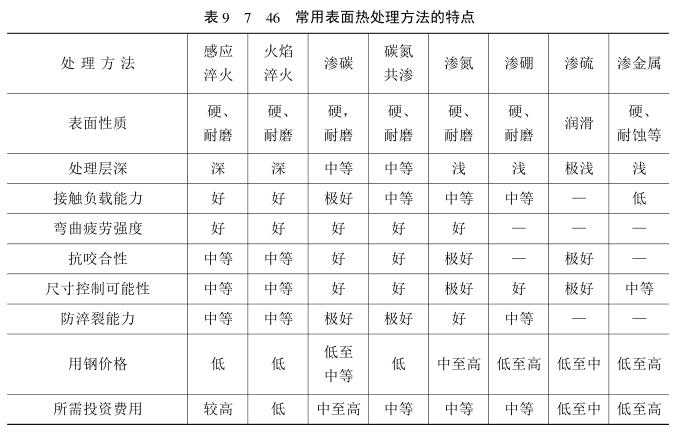

表面熱處理和化學熱處理工藝方法很多,它們各有特點,都能賦予零件表面這樣或那樣的優異性能。但是,任何一種工藝方法又都具有局限性,對零件表面性能的改善也有一定限度,因此,必須根據使用性能要求和各種熱處理工藝特點,綜合分析比較,選擇合適的工藝方法。

常用表面熱處理和化學熱處理方法特點如表所示。感應淬火和火焰淬火等表面淬火主要用于提高零件疲勞抗力和耐磨性(相關儀器:耐磨試驗機),例如機床傳動齒輪、機床主軸、內燃機曲軸、凸輪軸等零件,常采用中碳鋼或中碳合金鋼制造,正火或調質后表面淬火加低溫回火,而冷軋輥類零件則多采用高碳鋼表面淬火。滲碳主要目的是提高耐磨性,在保持良好韌度同時提高抗疲勞性能(推薦儀器:彎曲試驗儀),又由于其滲速快、承載能力強,廣泛用于各種機械制造業,如汽車與拖拉機各種齒輪等。滲碳多采用低碳鋼或低碳合金鋼,滲碳后淬火加低溫回火。滲氮可更大程度提高零件表面硬度,提高零件耐磨性、抗咬合性、抗腐蝕性及抗疲勞性能,滲氮多采用中碳合金鋼或不銹鋼,零件滲氮前需調質處理,滲氮后不必淬火,熱處理變形較小,但硬化層較淺,承載能力較低,主要用于曲軸、花鍵、閥門、柱塞及石油化工機械等。滲硫層具有良好減磨性能,可用于齒輪、軸承套及工模具,顯著延長使用壽命。滲硼層硬度極高,可達1300-2000HV,具有良好抗磨粒磨損性能和良好抗咬合性能,用于冷作模具等高耐磨的零件。滲鋁主要用提高零件抗高溫氧化,滲鉻可大幅度提高零件耐蝕性和耐磨性。實際應用中,可以根據零件服役條件需要選擇一種合適的表面熱處理或化學熱處理方法,也可以選擇兩種以上方法,進行復合表面熱處理,如滲碳-滲硼,碳氮共滲-低溫滲硫、滲碳-高頻感應淬火等。

表面淬火加熱是快速加熱,相變不充分,組織和成分不夠均勻,為了獲得穩定的熱處理質量,要嚴格控制表面淬火用鋼的成分和處理前的組織狀態,表面淬火用鋼常選用碳含量范圍較窄的精選鋼,預備熱處理最好選用調質處理,獲得均勻的索氏體,晶粒度細小均勻,通常應大于#級。淬火前,工件表面不應有脫碳、微裂紋等,以避免形成軟點、硬度不足及開裂等。

(1)快速加熱使鋼的相變點Ac1、Ac3、Acm、(提高,所以表面淬火的加熱溫度比普通淬火要高!))*左右,一般采用Ac3+(120-180℃)。

(2)表面淬火有兩種不同加熱方法,即向時加熱和連續加熱。在大批量生產時,為了提高生產效率,在設備條件允許條件下,盡可能采用同時加熱法,對于單件或小批量生產,對于軸類和平板狀工件,則應采用連續加熱法,以便減少夾具和感應器等工裝,降低成本。

(3)由于表面淬火加熱均勻性差,為了提高加熱均勻性和組織均勻性,加熱器具(感應圈或燒嘴)與工件之間應多次往返運動。

(4)表面淬火冷卻有兩種方式,噴射冷卻和浸液冷卻。形狀簡單、變形量要求不高的工件通常采用噴射冷卻,形狀復雜、變形量要求嚴格的工件則采用浸油冷卻。

(5)由于表面淬火時,快速加熱使晶粒來不及長大,成分不很均勻,組織穩定性差,所以表面淬火應采用冷速較快的淬火介質。碳鋼表面淬火可采用水和有機淬火介質水溶液,合金鋼表面淬火可采用有機淬火介質水溶液或油。

(6)表面淬火后,工件通常應進行低溫回火,在表面硬度基本不變條件下,減少殘余應力,提高韌性。可采用爐中回火或自熱回火。

(7)感應表面淬火便于控制和實現自動化,質量較高,適于大批量生產。火焰表面淬火簡便易行,可處理工件的形狀、尺寸、重量范圍大,但生產中控制困難,少量和成批生產均可采用,特別適用于大型復雜異形工件。

(1)感應淬火和火焰淬火分別配置專門的感應加熱電源、燃燒氣體與氧氣供氣裝置,都必須滿足技術條件和技安要求。

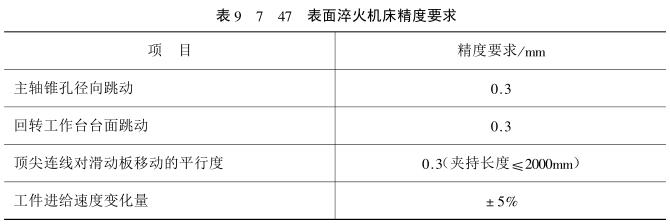

(2)根據工件形狀、大小設置一次式淬火機床或移動式淬火機床,并應符合表所示精度

(3)工件表面溫度測量采用光電高溫計或紅外輻射溫度計(推薦儀器:測溫紙),連續跟蹤測量控制或調整設備工作參數。

(4)感應淬火必須合理設計感應器;火焰淬火必須合理設計燒嘴,適當調整燒嘴與工件距離、燃燒氣與氧氣的壓力和比例。

(1)表面淬火操作應嚴格按工藝規程和操作規程進行。特別注意感應器或燒嘴與工件間隙要合理并且均勻,冷卻開始時機和轉移速度要合適。

(2)由于工件棱角處對表面加熱的尖角效應更突出,為防止局部過熱,對棱角處除要求必須倒角之外,表面淬火時還可采取附加圓角、蓋板、護罩和留余料等措施。

(3)表面淬火時工件處理前的表面質量影響頗大,淬火前要嚴格進行清理,去除氧化脫碳層,去掉表面油、水等污物。

(4)表面淬火后工件內應力較大,為防止開裂,應迅速進行回火或自回火,以防產生放置裂紋

下一篇: PLC、DCS、FCS三大控

上一篇: 索爾維全系列Solef?PV